注塑成型原理

浏览:1155 时间:2022-07-20

利用塑料的可挤压性和可模塑性,将松散的粒料或粉状成型物料从注塑机的微动料斗送入高温的机筒内加热熔融塑化,使之成为黏流态熔体,在柱塞或螺杆的高压推动下,以很大的流速通过机筒前端的喷嘴注塑进入温度较低的闭合模具中,经过一段保压冷却定型时间后,开启模具便可从模腔中脱出具有一定形状和尺寸的塑料制件。注塑成型是通过注塑机来实现的,图2-1所示为螺杆式注塑机的注塑成型原理图。将粒状或粉状的塑料加入注塑机料筒,经加热熔融后,由注塑机的螺杆高压、高速推动熔融塑料通过料筒前端喷嘴,快速射入已经闭合的模具型腔(图2-1(a)),充满型腔的熔体在受压情况下,经冷却固化而保持型腔所赋予的形状(图2-1(b)),然后打开模具,取出获得的成型塑件(图2-1(c))。这个过程即是一个成型周期。生产过程就是不断地重复上述周期。成型周期的长短由塑件的尺寸、形状、厚度、模具的结构、注塑机类型以及塑料品种和成型工艺条件等因素决定。

注塑成型的特点

注塑成型的生产周期短,生产率高,采用注塑成型可以生产形状复杂,尺寸要

求高及带有各种嵌件的塑件,这是其它塑料成型方法都难以达到的;其次,注塑成型在生产过程容易实现自动化,如注塑、脱模、切除浇口等操作过程都可实现自动化,因而注塑成型得到了广泛的应用。其主要特点有:

①生产周期短,生产率高,容易实现自动化生产。

②能成型外形复杂的塑件,且能保证精度。

③成型各种塑料的适应性强。

④设备价格高,模具制造费用较高,不适合单件及小批量塑件的生产。

除少数热塑性塑料(氟塑料)外,几乎所有的热塑性塑料都可以用注塑成型方法生产塑件。注塑成型不仅用于热塑性塑料的成型,而且已经成功地应用于热固性塑料的成型。目前,其成型制品占目前全部塑件的20%~30%。为进一步扩大注塑成型塑件的范围,还开发了一些专门用于成型有特殊性能或特殊结构要求塑件的专用注塑技术,如高精度塑件的精密注塑、复合色彩塑件的多色注塑、内外由不同物料构成的夹芯塑件的夹芯注塑和光学透明塑件的注塑压缩成型等。

注塑成型工艺过程

注塑成型工艺过程的确定是注塑工艺规程制订的中心环节。主要有成型前的准备、注塑过程和塑件的后处理三个过程。

1.注塑成型前的准备

为了保证注塑成型过程顺利进行,使塑件产品质量满足要求,在成型前必须做好一系列准备工作,主要有原料外观检验及工艺性能测定:包括塑料色泽、粒度及均匀性、流动性(熔体

指数、粘度)热稳定性及收缩率的检验。

(1)原料的检验和工艺性能测定

在成型前应对原料的种类、外观(色泽、粒度和均匀性等)进行检验以及流动性、热稳定性、收缩性、水分含量等方面进行测定。

(2)对塑料原料进行着色

为了使成型出来的塑件更美观或要满足使用方面的要求,配色着色可采用色粉直接加入树脂和色母粒。

色粉与塑料树脂直接混合后,送入下一步制品成型工艺,工序短,成本低,但工作环境差,着色力差,着色均匀性和质量稳定性差。

色母粒是着色剂和载体树脂、分散剂、其他助剂配制成一定浓度着色剂的粒料,制品成型时根据着色要求,加入一定量色母粒,使制品含有要求的着色剂量,达到着色要求。

(3)预热干燥

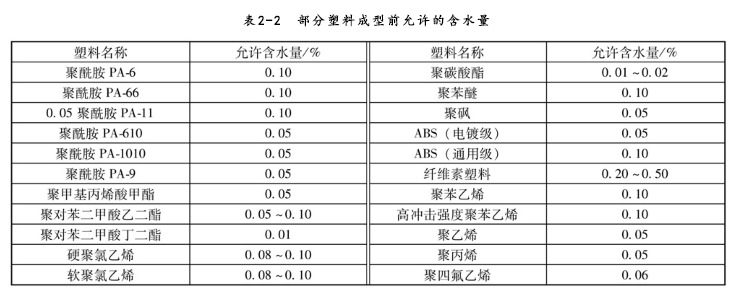

对于吸湿性强的塑料(聚酰胺、有机玻璃、聚酞胺、聚碳酸酯、聚砜等),应根据注塑成型工艺允许的含水量要求利用不锈钢欧规干燥机进行适当的预热干燥,去除原料中过多的水分及挥发物,以防止注塑时发生水降解或成型后塑件表面出现气泡和银纹等缺陷。表2-2列出部分塑料成型前允许的含水量。

友情链接:

-

在线咨询

-

-

扫一扫在线咨询

-

0769-81584980

0769-81584980